從機械制造技術角度剖析美國、德國與日本的制造業(yè)特點

在全球制造業(yè)的舞臺上,美國、德國和日本憑借其獨特的機械制造技術各領風騷。這三個國家的制造模式不僅反映了各自的歷史背景與產(chǎn)業(yè)政策,更在技術創(chuàng)新與市場應用中展現(xiàn)出鮮明的特色。以下將從機械制造技術的角度,對三國進行深入的比較與點評。

美國的機械制造技術以創(chuàng)新驅(qū)動和高度自動化為核心。得益于其在信息技術、人工智能和材料科學領域的領先地位,美國制造業(yè)強調(diào)柔性生產(chǎn)系統(tǒng)與數(shù)字化工廠的融合。例如,通用電氣(GE)和卡特彼勒(Caterpillar)等企業(yè)廣泛應用工業(yè)互聯(lián)網(wǎng)和增材制造(3D打印)技術,實現(xiàn)定制化生產(chǎn)和遠程監(jiān)控。美國制造的優(yōu)勢在于其強大的研發(fā)能力和對新興技術的快速整合,但部分傳統(tǒng)制造業(yè)面臨成本高和供應鏈分散的挑戰(zhàn)。

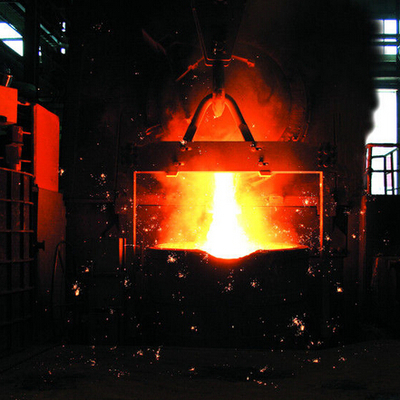

德國的機械制造技術以精密、可靠和系統(tǒng)性著稱,尤其在“工業(yè)4.0”理念的推動下,德國制造業(yè)注重智能化與標準化。德國企業(yè)如西門子(Siemens)和博世(Bosch)擅長整合機械、電子和軟件,打造高度自動化的生產(chǎn)線。其“隱形冠軍”企業(yè)專注于特定細分領域,通過持續(xù)的工藝優(yōu)化和質(zhì)量管理,確保產(chǎn)品的高精度和長壽命。德國制造的強項在于其工程文化和雙軌制教育體系培養(yǎng)的專業(yè)人才,但有時可能因過度強調(diào)傳統(tǒng)而減緩對顛覆性創(chuàng)新的適應。

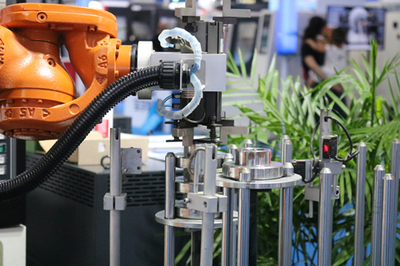

日本的機械制造技術以精益生產(chǎn)和持續(xù)改進聞名。日本制造業(yè)在二戰(zhàn)后崛起,依靠豐田生產(chǎn)系統(tǒng)(TPS)等管理方法,實現(xiàn)了高效率、低浪費的運營。企業(yè)如發(fā)那科(FANUC)在工業(yè)機器人領域占據(jù)全球領先地位,而小松(Komatsu)則在工程機械中集成物聯(lián)網(wǎng)技術。日本制造的特點是其注重細節(jié)、團隊協(xié)作和客戶導向,能夠快速響應市場變化。日本也面臨人口老齡化和全球競爭加劇的壓力,需在自動化與人力之間尋求平衡。

美國、德國和日本在機械制造技術上各具優(yōu)勢:美國以創(chuàng)新和數(shù)字化引領,德國以精密和系統(tǒng)化見長,日本則以精益和適應性取勝。三國的發(fā)展經(jīng)驗表明,機械制造技術的進步不僅依賴于硬件投入,更需要結合文化、教育和政策支持。在全球產(chǎn)業(yè)鏈重構的背景下,這些國家的實踐為其他國家提供了寶貴借鑒,同時也提醒我們,制造業(yè)的未來在于融合技術與人本精神,實現(xiàn)可持續(xù)發(fā)展。

如若轉(zhuǎn)載,請注明出處:http://m.zj1mj6k.cn/product/280.html

更新時間:2026-01-09 03:45:09